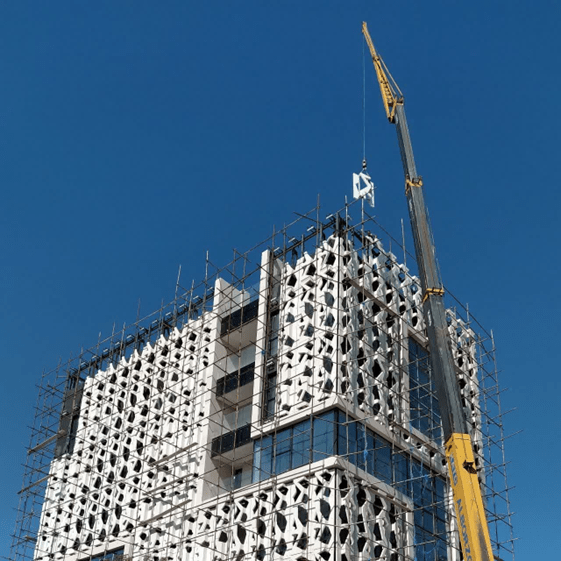

شاهکاری در معماری نوین: اجرای نمای GFRC، سبکی، مقاومت و زیبایی پایدار

در دنیای پر سرعت امروز که معماری و ساخت و ساز هر روز با چالشهای جدیدی روبرو میشود، انتخاب مصالحی که بتوانند ترکیبی از زیبایی، دوام، سبکی و کارایی را ارائه دهند، از اهمیت ویژهای برخوردار است. در این میان، بتن الیافی شیشه ای یا همان GFRC (Glass Fiber Reinforced Concrete) ، به عنوان یکی از پیشرفتهترین و کارآمدترین مصالح نوین، جایگاه ویژهای در صنعت ساختمان پیدا کرده است. اجرای نمای GFRC نه تنها به معماران و طراحان امکان میدهد تا ایدههای جسورانه و خلاقانه خود را به واقعیت تبدیل کنند، بلکه برای کارفرمایان نیز مزایای اقتصادی و فنی قابل توجهی به همراه دارد. در این مقاله به بررسی جامع و کامل اجرای نمای GFRC، از مزایا و معایب گرفته تا مراحل تولید و نصب، خواهیم پرداخت. هدف ما ارائه دیدگاهی عمیق و کارشناسانه برای تمامی دستاندرکاران صنعت ساختمان، از معماران و مهندسین تا سازندگان و سرمایهگذاران است.

GFRC چیست؟ انقلابی در بتن

GFRC نوعی کامپوزیت سیمانی است که از ترکیب سیمان پرتلند، ماسه سیلیسی ریزدانه، آب، الیاف شیشه مقاوم در برابر قلیا (AR Glass Fibers) و افزودنیهای شیمیایی خاص تولید میشود. الیاف شیشه، نقش اصلی را در افزایش مقاومت کششی و خمشی این ماده ایفا میکنند، در حالی که وزن آن را به طور چشمگیری کاهش میدهند. این ترکیب هوشمندانه باعث میشود GFRC ویژگیهای منحصر به فردی پیدا کند که آن را از بتن معمولی متمایز میسازد. تاریخچه استفاده از الیاف شیشه در بتن به دهه ۱۹۶۰ میلادی بازمیگردد، اما با پیشرفت تکنولوژی و تولید الیاف AR مقاوم در برابر محیط قلیایی بتن، استفاده از GFRC در مقیاس وسیعتر و با اطمینان بیشتری آغاز شد.

مزایای بیبدیل GFRC در نمای ساختمان

یکی از دلایل اصلی محبوبیت روزافزون اجرای نمای GFRC ، مجموعه وسیعی از مزایایی است که این متریال ارائه میدهد:

- وزن سبک و کاهش بار مرده ساختمان: پانلهای GFRC به طور قابل توجهی سبکتر از پانلهای بتنی سنتی یا سنگی هستند. این ویژگی نه تنها باعث کاهش بار مرده ساختمان میشود، بلکه هزینههای مربوط به فونداسیون و سازه را نیز کاهش میدهد. نصب سریعتر و ایمنتر نیز از دیگر پیامدهای این سبکی است.

- مقاومت مکانیکی بالا: با وجود وزن کم، GFRC مقاومت کششی، خمشی و فشاری بسیار بالایی دارد. این مقاومت بالا آن را در برابر ضربه، سایش و فشارهای خارجی بسیار مقاوم میسازد و تضمینکننده دوام و طول عمر بالای نما خواهد بود.

- انعطاف پذیری بینظیر در طراحی: شاید یکی از برجستهترین مزایای GFRC، قابلیت شکل پذیری بالا و امکان تولید پانلها در ابعاد، اشکال و طرحهای بسیار متنوع و پیچیده باشد. این ویژگی به معماران اجازه میدهد تا بدون محدودیتهای مرسوم مصالح دیگر، نماهای منحنی، سه بعدی، طرحهای مشبک و جزئیات ظریف را به راحیت اجرا کنند. تنوع رنگ و بافت نیز از دیگر نقاط قوت آن در خلق نماهای خاص است.

- مقاومت عالی در برابر عوامل جوی: نمای GFRC در برابر نفوذ رطوبت، چرخه یخبندان و ذوب، اشعه ماوراء بنفش (UV) و آلایندههای شیمیایی محیطی بسیار مقاوم است. این مقاومت به حفظ ظاهر و کیفیت نما در طول سالیان طولانی کمک میکند و نیاز به نگهداری کم را تضمین میکند.

- عایق حرارتی و صوتی: ساختار متراکم و در عین حال متخلخل GFRC به آن خواص عایق حرارتی و صوتی مناسبی میبخشد که به بهینهسازی مصرف انرژی و افزایش آسایش ساکنین کمک میکند.

- مقاومت در برابر آتش: GFRC مادهای غیر قابل اشتعال است و در برابر آتش عملکرد بسیار خوبی از خود نشان میدهد. این ویژگی به افزایش ایمنی ساختمان کمک شایانی میکند.

- سرعت بالای اجرا: تولید پانلها در کارخانه و به صورت پیشساخته، به همراه وزن سبک و سیستمهای نصب آسان، باعث میشود اجرای نمای GFRC با سرعت بسیار بالایی انجام شود که منجر به کاهش زمان کلی پروژه و هزینههای مربوط به آن خواهد شد.

معایب و چالشها: دیدگاهی واقعبینانه

مانند هر متریال دیگری، GFRC نیز دارای چالشهایی است که باید در نظر گرفته شوند:

- هزینه اولیه: معمولاً هزینه اولیه اجرای نمای GFRC نسبت به برخی مصالح سنتی بالاتر است. با این حال، با توجه به طول عمر بالا، نیاز کم به نگهداری و سرعت اجرا، این هزینه در دراز مدت توجیه اقتصادی پیدا میکند.

- نیاز به تخصص بالا: طراحی و اجرای نمای GFRC نیازمند تخصص و دانش فنی بالایی است. انتخاب پیمانکار مجرب و متخصص در این زمینه از اهمیت ویژهای برخوردار است.

- کیفیت مواد اولیه: کیفیت الیاف شیشه، سیمان و افزودنیها به طور مستقیم بر کیفیت نهایی و دوام پانلهای GFRC تاثیر میگذارد. بنابراین، توجه به استفاده از مواد اولیه استاندارد و مرغوب ضروری است.

مراحل گام به گام اجرای نمای GFRC: از ایده تا واقعیت

اجرای نمای GFRC فرآیندی دقیق و مهندسی شده است که شامل چندین مرحله کلیدی میشود:

- طراحی و مهندسی تفصیلی: همه چیز با طراحی شروع میشود. در این مرحله، معماران و مهندسان سازه، با توجه به نقشههای معماری، جزئیات اتصالات GFRC به سازه اصلی ساختمان، جزئیات آببندی، نقشههای اجرایی سهبعدی و محاسبات مربوط به بارگذاری و پایداری را تهیه میکنند. این مرحله، حیاتیترین گام برای تضمین دقت و ایمنی اجرا است.

- تولید پانلهای GFRC در کارخانه: پس از تایید طرحها، تولید پانلها در کارخانه آغاز میشود. این فرآیند معمولاً شامل مراحل زیر است:

- قالبسازی: ساخت قالبهای دقیق و مقاوم بر اساس طرحهای تایید شده. قالبها میتوانند از جنس چوب، فایبرگلاس، فلز یا ترکیبی از آنها باشند.

- آمادهسازی مخلوط GFRC: ترکیب دقیق سیمان، ماسه، آب، الیاف شیشه و افزودنیها.

- اسپری یا ریختهگری: روشهای متداول برای تولید پانلها شامل اسپریینگ (Spray-up) که در آن مخلوط بتن و الیاف به صورت همزمان روی قالب پاشیده میشود و ریختهگری (Premix) که در آن الیاف به صورت همگن در مخلوط بتن پخش شده و سپس در قالب ریخته میشود، هستند.

- عملآوری (Curing): پانلها پس از تولید، برای رسیدن به مقاومت مطلوب، در شرایط کنترل شده دما و رطوبت عملآوری میشوند.

- کنترل کیفیت: تمامی پانلها در طول فرآیند تولید و پس از آن، تحت کنترل کیفیت دقیق قرار میگیرند تا از انطباق آنها با استانداردها و مشخصات فنی اطمینان حاصل شود.

- حمل و نقل: پانلهای تولید شده پس از کنترل کیفیت، با دقت بالا و با استفاده از وسایل حمل و نقل مناسب به محل پروژه منتقل میشوند.

- آمادهسازی زیرسازی: در محل پروژه، زیرسازی لازم بر روی نمای ساختمان برای نصب GFRC آماده میشود. این شامل نصب پروفیلهای فلزی (غالباً گالوانیزه) و براکتهای نگهدارنده است که نقش اتصالات GFRC به سازه اصلی را ایفا میکنند. دقت در اجرای زیرسازی برای تراز و شاغول بودن نما بسیار مهم است.

- نصب پانلهای GFRC: نصب پانلها با استفاده از سیستمهای اتصال مکانیکی و در برخی موارد چسبهای اپوکسی انجام میشود. سیستمهای نصب معمولاً به صورت خشک اجرا میشوند که به سرعت و دقت کار میافزاید. پانلها با استفاده از جرثقیل یا بالابرهای مخصوص در محل خود قرار گرفته و به زیرسازی متصل میشوند. تراز کردن دقیق و رگلاژ صحیح پانلها در این مرحله از اهمیت بالایی برخوردار است.

- آببندی و درزبندی: پس از نصب پانلها، درزهای بین آنها با مصالح درزبندی مناسب (سیلیکون یا ماستیک پلی یورتان) آببندی میشوند تا از نفوذ آب و رطوبت به داخل ساختمان جلوگیری شود. جزئیات درزبندی نقش حیاتی در عملکرد طولانی مدت نما ایفا میکنند.

- پرداخت نهایی و تمیزکاری: در پایان، نما تمیزکاری شده و هرگونه عیوب جزئی یا لکههای احتمالی برطرف میشوند تا نمای نهایی به بهترین شکل ممکن ارائه شود.

انواع اتصالات در نمای GFRC:

اتصالات GFRC به سازه ساختمان نقش حیاتی در پایداری و ایمنی نما دارند. این اتصالات معمولاً از جنس فولاد گالوانیزه یا استنلس استیل هستند و به دو دسته اصلی تقسیم میشوند:

- اتصالات مکانیکی: شامل پیچ و مهره، جوشکاری و رول بولتها. این روشها اتصالی مستحکم و قابل اعتماد را فراهم میکنند و رایجترین نوع اتصال در نمای GFRC هستند.

- اتصالات چسبی: در برخی موارد خاص، به خصوص برای پانلهای کوچکتر یا جزئیات تزئینی، از چسبهای اپوکسی با مقاومت بالا استفاده میشود.

- سیستمهای ترکیبی: بسیاری از پروژهها از ترکیبی از هر دو روش برای بهینهسازی استحکام و سهولت نصب استفاده میکنند.

استانداردها و الزامات فنی: تضمین کیفیت

برای تضمین کیفیت و ایمنی نمای GFRC ، رعایت استانداردهای ملی و بینالمللی از اهمیت بالایی برخوردار است. استانداردهایی نظیر ASTM C1181 (برای الیاف شیشه GFRC) و PCI MNL 128 (راهنمای طراحی و ساخت GFRC) و همچنین آییننامههای ملی ساختمان باید در تمام مراحل طراحی، تولید و اجرای GFRC مورد توجه قرار گیرند. کنترل کیفیت مستمر مواد اولیه، فرآیند تولید و نصب در محل از ضروریات یک پروژه موفق است.

کاربردهای متنوع GFRC: فراتر از نما

اگرچه تمرکز اصلی ما بر اجرای نمای GFRC است، اما این متریال به دلیل ویژگیهای منحصر به فرد خود در بسیاری از کاربردهای دیگر نیز مورد استفاده قرار میگیرد:

- کلوژرهای ساختمانی: برای پوشش ستونها، تیرها و سایر عناصر سازهای.

- عناصر دکوراتیو داخلی و خارجی: ستونها، سرستونها، مجسمهها، آبنماها.

- مبلمان شهری: نیمکتها، گلدانها، سطلهای زباله.

- پانلهای دیواری داخلی: بافتها و طرحهای خاص.

- سقفهای کاذب و پارتیشنبندی.

مقایسه GFRC با سایر مصالح نما: انتخابی هوشمندانه

برای درک بهتر ارزش GFRC، مقایسهای مختصر با برخی از متریالهای رایج نما ضروری است:

- سنگ: GFRC سبکتر، دارای تنوع طرح و شکلپذیری بیشتر و مقاومت بهتر در برابر زلزله است.

- آجر: GFRC سرعت نصب بالاتری دارد، در برابر هوازدگی مقاومتر است و امکان اجرای طرحهای پیچیده را فراهم میکند.

- کامپوزیت آلومینیوم: GFRC طبیعیتر به نظر میرسد، مقاومت بیشتری در برابر ضربه دارد و از نظر پایداری زیستمحیطی (در صورت تولید صحیح) ارجحیت دارد.

- فایبر سمنت بورد: GFRC دارای مقاومت مکانیکی بالاتر و آزادی عمل بیشتری در ایجاد اشکال سه بعدی است.

عوامل موثر بر هزینه اجرای نمای GFRC

هزینه اجرای نمای GFRC به عوامل متعددی بستگی دارد که در تخمین بودجه پروژه باید به آنها توجه شود:

- پیچیدگی طراحی: نماهای با طرحهای منحنی، مشبک یا جزئیات فراوان، نیازمند قالبسازی پیچیدهتر و زمان تولید بیشتری هستند که به افزایش هزینه منجر میشود.

- متراژ پروژه: معمولاً با افزایش متراژ، هزینه واحد هر متر مربع کاهش مییابد (اقتصاد مقیاس).

- کیفیت مواد اولیه: استفاده از الیاف شیشه و سیمان با کیفیت بالا، در عین افزایش دوام، ممکن است هزینه را بالا ببرد.

- سیستم اتصالات: نوع و تعداد اتصالات GFRC و پیچیدگی نصب نیز بر هزینه تاثیرگذار است.

- دستمزد تیم اجرایی: تخصص و تجربه تیم نصب GFRC نقش مهمی در کیفیت و سرعت اجرا و در نتیجه هزینه کلی دارد.

انتخاب پیمانکار متخصص: کلید موفقیت

اجرای نمای GFRC یک فرآیند تخصصی است و انتخاب پیمانکار مجرب و متخصص در این زمینه، از اهمیت حیاتی برخوردار است. هنگام انتخاب، به نکات زیر توجه کنید:

- سابقه کار و پروژههای قبلی: بررسی پروژههای گذشته شرکت، کیفیت کار و رضایت مشتریان.

- تخصص فنی و دانش بهروز: اطمینان از اینکه شرکت دارای مهندسین و تکنسینهای با تجربه در زمینه طراحی و اجرای GFRC است.

- مجوزها و استانداردها: اطمینان از اینکه شرکت دارای مجوزهای لازم و رعایتکننده استانداردهای ملی و بینالمللی است.

- خدمات پس از فروش و گارانتی: ارائهدهنده گارانتی برای محصولات و خدمات خود باشد.

نتیجهگیری: آیندهای روشن برای GFRC در معماری ایران

اجرای نمای GFRC فراتر از یک انتخاب صرف برای نما است؛ این یک سرمایهگذاری در زیبایی، دوام، ایمنی و کارایی ساختمان است. با توجه به مزایای فراوان این متریال، از وزن سبک و مقاومت بالا گرفته تا انعطاف پذیری بینظیر در طراحی و سرعت اجرا، انتظار میرود که GFRC نقش پررنگتری در پروژههای ساختمانی آینده، به خصوص در معماری مدرن و پایدار ایران ایفا کند. با انتخاب صحیح شرکتهای متخصص در زمینه GFRC، میتوان اطمینان حاصل کرد که پروژهها با بالاترین کیفیت و مطابق با استانداردهای جهانی به انجام میرسند و شاهکارهایی ماندگار در شهرها خلق خواهند شد.